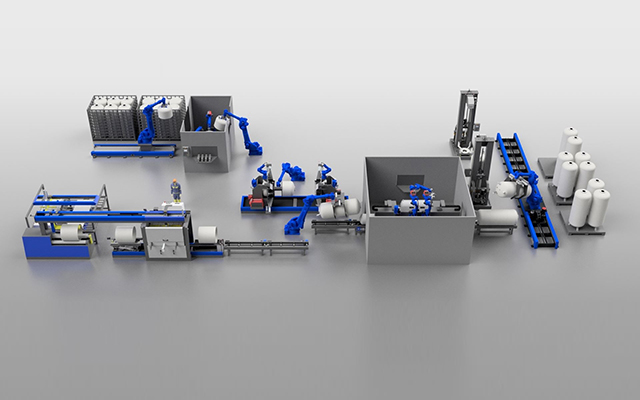

一个储气罐机器人生产线是一个高度专业化的自动化制造系统,旨在生产各种压力容器,包括液化石油气钢瓶、丙烷罐、天然气容器、工业储罐和家用气瓶。这些储罐广泛应用于住宅烹饪、供暖、工业燃料供应、化学加工和能源储存。

传统的储气罐生产方式严重依赖手工焊接、切割和检验,容易出现不一致、人为失误和安全风险。随着全球对可靠、安全气体存储的需求不断增长,制造商越来越多地转向自动化。通过整合机器人、数控切割、智能焊接、自动装配和无损检测(NDT),机器人气罐生产线确保高生产率、卓越的焊接质量,并符合国际安全标准。

此类生产线不仅提高了效率,还通过减少人体直接接触危险的焊接和切割过程来提高工作场所的安全性。它们适用于不同的储罐尺寸、壁厚和材料,为服务于国内和工业领域的制造商提供了灵活性。

储气罐机器人生产线的性能和有效性由几个关键参数决定:

罐体尺寸范围

容量:5L–500L(小型家用钢瓶到大型工业罐)。

直径:200 毫米–1200 毫米。

高度:300 毫米–2000 毫米。

材料兼容性

碳钢、不锈钢、合金钢。

复合材料的可选支持。

生产能力

每年 200,000–1,000,000 个储罐,具体取决于生产线配置。

每个罐的循环时间:2-6 分钟。

机器人焊接系统

用于缝焊、环焊和纵向焊接的多轴机械臂。

焊接工艺:GMAW、TIG 或 SAW,具体取决于厚度。

实时焊缝跟踪和自适应控制。

切割成型精度

CNC 等离子、激光或冲压技术。

公差:切割时±0.5mm,弯曲或冲压时±1°。

自动化模块

外壳成型和修整。

底部/顶部头部组件。

机器人焊接站。

表面处理(喷砂、喷漆、涂层)。

泄漏测试和水压测试。

检测系统

NDT:超声波探伤、X射线探伤或磁粉探伤。

使用气压或水浸进行自动泄漏检测。

控制系统

PLC+HMI控制面板。

支持物联网的数据收集和远程监控。

MES/ERP 集成生产管理。

能源效率

具有优化电力使用的伺服控制系统。

可选太阳能或可再生能源集成,实现环保生产。

安全标准

符合 ISO 4706、EN 1442、DOT、ASME 和 CE 认证。

包括消防安全系统和紧急停止功能。

住宅燃气供应

用于家庭烹饪和取暖的液化石油气钢瓶。

用于农村和城市燃气分配网络的中小型容量储罐。

工业储气库

用于制造、金属加工和建筑工地的丙烷和丁烷罐。

为工业炉和发电机供电的储罐。

汽车和交通

车辆用CNG(压缩天然气)罐。

用于新能源运输解决方案的储氢罐。

能源电力行业

用于发电厂和备用能源系统的气体储存。

可再生能源与混合燃料存储的整合。

化工厂和石化厂

工业气体的储存,包括氨、丙烷和特种化学品。

储罐设计用于承受腐蚀和高压环境。

出口与国际贸易

制造商可以标准化生产以满足出口法规。

大批量产能支持全球供应链。

检查原材料:钢板、封头、阀门和配件。

校准机器人焊臂和数控切割机。

配置PLC控制系统与罐体设计参数。

通过数控等离子或激光机器将钢板切割成所需的尺寸。

板材被弯曲或卷成圆柱形。

机器人系统对外壳进行对齐和点焊。

顶部和底部封头经过压制或冲压。

自动修剪确保边缘均匀。

头部通过机械臂定位并连接到缸体。

圆周和纵向焊接由机器人焊接站执行。

激光引导焊缝跟踪可确保精度。

焊接参数根据实时传感器反馈自动调整。

储罐经过热处理以提高机械性能。

机器人熔炉或感应加热可确保一致性。

NDT 方法检查焊接质量。

静压和气动测试可验证防漏性能。

有缺陷的单元被标记为返工。

喷砂去除杂质和焊垢。

机器人涂装系统采用耐腐蚀涂层。

可选粉末涂层或镀锌以延长使用寿命。

安装阀门、安全帽和附件。

最终标记、标签和二维码标记以实现可追溯性。

自动堆垛和码垛,实现高效运输。

与 ERP 集成以进行仓库和运输管理。

日常的:检查机器人校准、焊枪清洁度和输送机润滑。

每周:检查切割喷嘴、焊接耗材和传感器。

每月:测试安全系统、更新 PLC 软件并执行 NDT 样本检查。

每年:检修机械臂、更换磨损部件并重新校准检查设备。

Q1:机器人生产线可以生产哪些尺寸的罐体?

答:该系统可生产小型家用钢瓶(5-50L)、中型罐(100-250L)以及最大500L的工业罐。可以定制更大的容量。

Q2:支持哪些焊接工艺?

答:GMAW (MIG/MAG)、TIG 和埋弧焊。系统根据储罐厚度和材料选择工艺。

Q3:需要多少操作员?

答:一条全自动生产线需要 3-6 名主管。半自动配置可能需要 10-15 名操作员。

Q4:这些储罐可以获得哪些认证?

答:该系统符合 ISO、EN、DOT 和 ASME 标准,使产品可以出口。

Q5: 生产周期有多快?

答:根据水箱尺寸,一个单元可以在 2-6 分钟内完成。

Q6: 产品质量如何保证?

答:集成无损检测、水压测试和自动检查可确保合规性。实时监控立即发现偏差。

Q7:系统可以在同一条线上生产不同型号的坦克吗?

答:是的。通过模块化编程和快速更换夹具,该生产线可以在不同的产能和设计之间切换。

Q8: 设备的典型使用寿命是多少?

答:通过适当的维护,机器人生产线可以高效运行 15-20 年。

Q9: 需要多少占地面积?

答:一条标准生产线需要3000-5000平方米。紧凑型版本可用于较小的设施。

Q10:安全管理如何?

答:包括多种安全系统:紧急停止按钮、灭火系统、机器人屏障以及测试过程中气体泄漏的实时监控。

高效率– 连续的自动化工作流程减少了周期时间并提高了吞吐量。

卓越的焊接质量– 机器人焊接确保精度和一致性。

安全改进– 操作员不会直接暴露于危险的焊接或加压测试环境中。

可扩展性– 能够适应不同的储罐尺寸和设计。

全球合规性– 符合国际安全和制造标准。

降低成本– 最大限度地减少劳动力成本、减少材料浪费并提高能源效率。

可追溯性– 二维码跟踪确保产品从原材料到成品的可追溯性。

可持续发展– 节能系统和优化的资源利用可减少对环境的影响。

这储气罐机器人生产线是面向未来的压力容器制造行业解决方案。它结合了机器人精度、先进的自动化和严格的安全标准,可提供满足国内和国际要求的储罐。从家用液化石油气钢瓶到工业气体储存装置,该生产线用途广泛、高效且可靠。

在工业4.0时代,集成机器人生产线使制造商能够满足不断增长的需求,降低生产成本,并在全球市场上保持竞争优势。通过确保安全性、一致性和可扩展性,储气罐机器人制造系统代表了现代能源基础设施的支柱。

版权所有 © 2025 连云港大川宏亿智能装备科技有限公司

网站地图本网站使用 cookie 来确保您在我们的网站上获得最佳体验。